Оптимизирует работу среднего и малого бизнеса в области ресурсного планирования и управления финансами, а также выводит управление производством на качественно новый уровень.

Чем больше производство и сложнее технологический процесс на нем, тем труднее правильно организовать работу:

- устранить перерасход;

- сбалансировать использование сырьевых и финансовых ресурсов;

- увеличить производительность.

Как решить эти сложные и важные задачи?

Можно полагаться на собственные наработки или довериться мировому опыту управления производством и купить ERP систему «1С:ERP Управление предприятием 2» - специализированный продукт, созданный профессионалами на базе актуальной сборки «1С:Предприятие 8.3» и многократно проверенный на практике. Особенно тщательно функционал решения оптимизирован для удовлетворения потребностей крупных предприятий различного профиля: в том числе, данная система класса ERP учитывает специфические особенности работы многопредельного производства.

В чем секрет эффективности этой системы ERP?

Выпуск продукта «1С:ERP Управление предприятием 2» стал результатом глубокого анализа международной практики организации производства и присутствующих на рынке систем класса ERP, который выполнили эксперты фирмы «1С». Особое внимание специалисты уделили изучению работы предприятий России и СНГ.

Для контроля качества решения и планирования стратегии его развития была создана профильная комиссия. В состав комиссии вошли ведущие специалисты из числа партнеров компании «1С» и руководство специализированных подразделений крупных промышленных компаний.

Результатом тесного сотрудничества профессиональной команды разработчиков и практиков управления производством стал флагманский продукт на рынке решений класса ERP, разработанный с учетом мирового опыта ресурсного планирования, управления финансами и операционного менеджмента, а также управления активами.

Сотни партнеров и клиентов компании «1С» внедрили «1С:ERP Управление предприятием 2» на своем производстве и больше года испытывали решение на практике. По итогам проверки в рабочих условиях продукт получил высокие оценки - по данным опросов компании «1С», более 90% клиентов дают новой системе ERP оценки от «хорошо» до «отлично».

Как «1С:ERP Управление предприятием 2» организует ресурсное планирование предприятия?

- Руководите производством - планируйте загрузку (в том числе, с неточными нормативами), управляйте расписаниями сотрудников, создавайте индивидуальные и массовые рабочие задания, работайте с маршрутными листами. Теперь даже ремонт можно спланировать в мельчайших деталях!

- Управляйте финансами - в вашем распоряжении удобный учет затрат с детализацией, работа с бюджетом, гибкая система учета с возможностью расчетов по отдельным подразделениям, надежные инструменты для расчета заработной платы и формирования отчетности.

- Организуйте торговлю и работу со складами - настройте систему ценообразования, контролируйте сделки и продажи, управляйте заказами и доставкой при помощи новых функций, ведите учет тары.

- Оставайтесь в курсе, будьте на связи - решение представляет большие возможности для оперативной диспетчеризации, а также позволяет работать через веб-клиент и тонкий клиент «1С:Предприятия 8.3».

Купить ERP систему - выгодное вложение: внедрение окупается за 2–3 года. Узнайте, как «1С:ERP Управление предприятием 2» может помочь именно вашему бизнесу. Обратитесь к нам и получите индивидуальное предложение.

В данной статье речь пойдет об ERP-системе «Управление производственным предприятием». При автоматизации производственных компаний этот продукт нередко оказывается оптимальным решением, и я не единожды занимался внедрением 1С УПП для разных организаций.

В процессе работы я обратил внимание на то, что обзоров этого программного продукта практически нет. Есть техническая документация, какие-то советы программистам по решению конкретных проблем в этой системе, учебные курсы. Но для пользователей какого-то понятного описания всей системы нет. И мне очень часто перед внедрением этого программного продукта приходится пояснять особенности, достоинства и недостатки «Управления производственным предприятиям» практически «на пальцах».

Даже на Хабре в разделе ERP информации об этой системе до сих пор не было. Именно этот пробел я решил восполнить. Кроме того, я надеюсь, что моя статья поможет предпринимателям и IT-специалистам на этапе выбора программного обеспечения для автоматизации производственного предприятия и подготовит их к тем особенностям, которые нужно учитывать при внедрении этой системы.

В этом обзоре я хочу рассказать, что представляет собой система УПП ред. 1.3, чтобы тот, кто принимает решение покупать и внедрять ее, был более осведомлен и более сознательно подходил к выбору этого дорогостоящего продукта. Я постараюсь дать объективную оценку системе, исходя из своего опыта работы с ней и опыта моих клиентов. Данный обзор поможет принять кому-то положительное решение относительно приобретения программы, а кому-то - решение об отказе от нее.

Для того чтобы разобраться в особенностях программного продукта, нужно ответить на следующие вопросы:

- Что представляет собой система, какие задачи перед ней ставят.

- Насколько эта система способна выполнять поставленные задачи.

- Выявить плюсы и минусы системы.

Что такое ERP-система?

Система ERP (Enterprise Resource Planning) – это корпоративная информационная система, которая предназначена для контроля, учета и анализа всех видов бизнес-процессов и решения бизнес-задач в масштабе предприятия.

Проще говоря, в ERP-системе объединяются все виды учета, которые присутствуют в компании. С применением ERP-систем производится обмен информацией и осуществляется взаимодействие между разными подразделениями и т.д. В случае ERP-системы «Управление производственным предприятием» программный продукт предлагает реализацию всех этих функций для производственной компании.

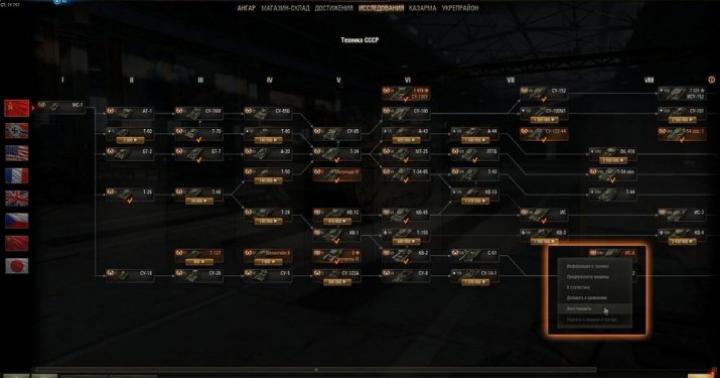

При реализации продукта «Управление производственным предприятием» разработчики постарались объединить в системе максимально возможный перечень функций. Если посмотреть в документы, то можно насчитать целых 15 подсистем. Дело в том, что в 1С документы группируются по подсистемам:

- Управление производством

- Управление затратами

- Управление закупками

- Планирование

- Налоговый и бухгалтерский учет

- Заработная плата

- Учет кадров и т.д.

Сделанный мною скриншот наглядно показывает, что непосредственно к производству относится совсем небольшая часть документов. Все остальные документы – это дополнительные подсистемы, призванные сделать «Управление производственным предприятием» универсальным решением для работы всех подразделений. Рассматривать подробно все эти возможности я не вижу смысла, но важно, чтобы каждая из подсистем качественно и полноценно работала и могла решать потребности конкретного бизнеса. В данной статье мы остановимся подробно на блоке, который отличает УПП от других решений 1с - Управление производством.

1С УПП: подробнее о продукте

Компания 1С позиционирует «Управление производственным предприятием» как один из флагманских продуктов. Это типовая конфигурация от 1С, т.е. программный продукт полностью выпускается самой компанией 1С, а любые доработки в системе должны производиться силами официальных партнеров 1С. УПП - одна из конфигураций, которая находится на постоянной поддержке компании 1С, к ней выпускаются обновления и т.д.Для этой типовой конфигурации создано множество доработанных, так называемых, отраслевых версий: 1С.Машиностроение, 1С.Мясокомбинат, 1С.Мебельное производство, 1С.Полиграфия и т.д.

Отраслевые решения создаются компаниями-партнерами 1С на основе базовой конфигурации. Обычно это происходит следующим образом: для конкретного заказчика выполняют доработки, после чего из них «собирают» новую версию, предназначенную для выбранной отрасли. Доработанная конфигурация называется по отрасли, для которой ее написали, и продается как «коробочное решение».

Стоимость продукта

Для того чтобы работать с этой конфигурацией, необходимо купить сам продукт. Рекомендованная цена от компании 1С составляет 186 000 рублей. А лицензирование этого программного продукта производится по общему для 1С признаку, т.е. пользователи других продуктов 1С могут не покупать какие-то отдельные лицензии для этой системы.Любая лицензия, например, от 1С Бухгалтерии или от 1С Торговли и склада подойдет к этой системе. Естественно, что и стоимость лицензий для этих продуктов одинакова.

Важно понимать: для отраслевых решений от компаний-партнеров 1С могут потребоваться собственные отдельные лицензии. И здесь цена может отличаться от базовой версии.

Как и при работе с другими продуктами, лицензирование выполняется по одному из вариантов, принятых в 1С: для компьютера (устройства) и для пользователя (подключения с любого устройства). Здесь я не буду останавливаться подробно, так как вся информация есть на сайте 1С. Ознакомиться с ней вы можете по ссылке: http://v8.1c.ru/enterprise/

О самой программе 1С написано очень много. Я также писал уже об этой платформе, например, в статье «Почему 1С это плохо и почему так не любят 1С программистов ». С учетом того, что система «Управление производственным предприятием» работает на базе 1С. Предприятия 8.3, все достоинства и недостатки базового программного обеспечения в ней также присутствуют.

Рассмотрим конфигурацию подробнее

В книге “Производственный и операционный менеджмент” Р. Б. Чейз, Ф. Р. Джейкобз, Н. Дж. Аквилано мне понравился список задач, которые ставятся перед ERP системами для производственного предприятия:- Вести учет новых заказов и своевременно информировать о них производственное подразделение.

- Предоставлять возможность отделу сбыта видеть в любой момент состояние выполнения заказа клиента.

- Предоставлять отделу закупок в любой момент возможность видеть потребность производства в материалах.

- Своевременно предоставлять государству данные о работе компании, т.е. вести бухгалтерский и налоговый учет.

Учет новых заказов в отделе продаж

Учет заказов – это неотъемлемая часть работы любого отдела сбыта (продаж). Любой заказ состоит из нескольких частей:- Учет клиентов (кому осуществляется продажа);

- Учет товаров (что будет продано клиенту).

А подробная информация обо всех товарах, которые могут быть проданы, хранится в справочнике Номенклатуры.

Номенклатура – это справочник, который предназначен для хранения информации о товарах и услугах, которые могут быть предоставлены покупателю. И в этой системе номенклатура является одним из самых сложных справочников.

Здесь могут храниться:

- Название товара

- Серия

- Фотографии

- Файлы технической документации

- Описание и практически любая другая информация о товаре.

На примере швейного производства работа над заказом делится на следующие этапы:

- Принять заказ и зафиксировать потребность клиента.

- В случае необходимости закупить для заказа материал.

- Произвести раскрой, а потом и пошив продукции.

- Провести проверку (контроль качества) товаров.

- Передать готовую продукцию на склад.

- Осуществить отгрузку или доставку покупателю.

Оповещение производства о новых заказах

Производство должно видеть новые заказы сразу после их поступления. С этой задачей конфигурация 1С УПП, в общем-то, справляется. Но возникает встречная задача: производство должно видеть только те заказы, которые нужно произвести. Т.е. если в документе заказа указываются товары, которые уже имеются на складе, производству такой заказ не интересен, а его появление в перечне документов, доступных для производства, может внести дополнительную путаницу.Производство должно видеть заказы сразу после их поступления, но при этом только ту часть заказов, продукцию для которых необходимо произвести.

Для того чтобы избежать подобных проблем, разработчики 1С предлагают следующее решение: на основании Заказа покупателя менеджер по продажам должен создавать новый документ – Заказ на производство, в котором и будут перечисляться товарные позиции, которые необходимо произвести.

Но такой вариант нельзя назвать очень удобным, так как появляется еще один шаг в работе, полностью зависящий от человеческого фактора. Т.е. после создания заказа менеджер может забыть создать заказ на производство, ошибиться и так далее. В результате необходимые товары не будут своевременно поставлены в производственный план, и клиент не получит заказанную продукцию вовремя. Естественно, что при полноценной автоматизации работы предприятия такие ситуации недопустимы. С другой стороны, эта проблема вполне решаема при помощи создания дополнительной обработки.

Для швейного предприятия мы создали следующее решение. Был написан дополнительный плагин, который создает заказ на производство автоматически, исходя из определенного перечня разных условий.

Эта обработка определяла, есть ли нужные изделия на складе. Если нет, то следующим шагом производился анализ свободных изделий в производстве. Если таких изделий нет или они запланированы на дату позже, чем указанная в заказе, автоматически формируется заказ на производство.

Вывод: в системе имеется все, что нужно для хранения информации о товарах и клиентах. Есть возможность создать заказ и передать его на производство. Но для полной автоматизации работы все же потребуется доработка под нужды конкретного предприятия.

Состояние заказа, находящегося на производстве

Как уже было сказано, после того, как заказ поступил на производство, необходимо обеспечить отделу продаж возможность наблюдать в реальном времени состояние выполнения заказа. Менеджеру отдела продаж важно знать, на каком этапе находится работа: поступил ли уже заказанный товар в работу, когда планируется его выполнение и т.д.Реализуется это одним из двух способов:

- Менеджер по продажам может отслеживать, на каком технологическом этапе находится работа над заказом: запланирован, поступил в работу, на контроле качества и т.д. Таким образом, специалист по продажам может постоянно контролировать работу над каждым из заказов и оповещать клиента о сроках выполнения.

- Для товара устанавливается срок реализации, т.е. дата, когда перечень нужной номенклатуры будет изготовлен, пройдет проверку и будет готов к отгрузке.

К сожалению, и во втором случае нет готовых инструментов для случаев, когда производство может изменить дату выполнения заказа. Какие-то изменения в дату отгрузки может вносить только отдел продаж, причем, в сторону увеличения. Обычно менеджер может перенести отгрузку на более поздний срок, но оповещать о возможности изменить сроки создания товаров производство придется вручную. Также и производство в случае необходимости не может перенести дату отгрузки, даже если появилась возможность выполнить заказ быстрее.

В базовой конфигурации любые изменения сроков и определение этапа выполнения заказа выполняются сотрудниками вручную, в результате в работу включается непредсказуемый человеческий фактор. Но здесь доработки помогут решить вопрос.

Так, для швейного производства, нами был создан сводный отчет, который показывал: какая партия товара (из каких заказов) находится в производстве, в том числе, из отчета видно, какая партия – в раскрое, какая – в пошиве и так далее. Т.е. мы поделили производственные процессы на этапы, и в отчете отображалась общая картина – какие товары из каких заказов на каких этапах производства находятся, какие – в очереди (с указанием даты начала работы), какие – на контроле качества, какие - отправлены на склад.

Изначально этот отчет создавался для производственников, чтобы они могли контролировать свою работу и вносить при необходимости корректировки. Но в дальнейшем этот же отчет мы открыли и отделу продаж, чтобы менеджеры также могли видеть, в каком состоянии находится тот или иной заказ.

Вывод: в конфигурации не предусмотрен автоматический обмен данными между отделом продаж и производством после передачи заказа в работу. Но реализовать на базе этой конфигурации подобные решения возможно при помощи создания дополнительных отчетов и обработок.

Связь производства и отдела закупок

Очень важный момент – обеспечение производства необходимыми материалами. При этом для корректной работы нужно обеспечивать производство всем необходимым для выполнения заказов и создания товаров для свободной продажи со склада, а с другой стороны нужно, чтобы на складе не скапливались излишки материалов. А потому отдел снабжения должен иметь доступ к актуальной информации о количестве материалов на складе и текущих потребностях производства, включая перечень материалов для заказов, которые только планируются в производство.Как должна происходить эта работа:

- Формируется список потребностей.

- Исходя из этого списка и спецификаций продукции, формируется перечень материалов, необходимых для производства изделий.

- На основании полученного списка формируется план закупок.

- В соответствии с планом закупок система формирует заказы поставщикам.

В системе имеется документ под названием План закупок. В него собирается информация о потребностях, т.е. о том, что необходимо закупить для обеспечения производства и в каком количестве, как и должно быть в классической MRP-системе.

MRP (Material Requirements Planning) – это автоматизированное планирование потребностей предприятия в сырье и материалах для производства. Планирование производится на основе спецификаций.

Спецификация (Bill of Material) – это справочник, в котором описаны все параметры того или иного материала, его качества, особенности, допуски. Для готового изделия или «полуфабриката» в спецификации указывается, из чего состоит это изделие.

Для производства каждого изделия требуются определенные материалы и полуфабрикаты. Материалы можно сразу заказывать, основываясь на спецификациях. Для полуфабрикатов необходимо сделать следующий шаг – разобраться, из каких материалов, в свою очередь, состоит тот или иной полуфабрикат. И также добавить нужные материалы в заказ.

Таким образом, каждое готовое изделие при помощи нескольких шагов автоматически разбивается на материалы. Например:

Костюм состоит из брюк, пиджака и упаковки (пакет). Брюки и пиджак – полуфабрикаты, которые нужно декомпозировать на следующем шаге, для создания пакета материал можно сразу добавлять в закупки. На втором шаге брюки «делятся» на разные виды ткани, нитки, застежку-молнию, пуговицы. Аналогично и пиджак также состоит из разных видов ткани, ниток и пуговиц. Все эти материалы добавляются в план закупок.

Теперь можно переходить к выбору поставщика для каждого из материалов и создавать заказ. Все перечисленные выше этапы в системе УПП не автоматизированы, а потому для решения проблемы потребуются некоторые доработки. При этом конфигурация предоставляет возможность хранить все потребности, также имеется возможность для сбора информации о закупках. Но в базовом варианте все они требуют участия человека, что снижает уровень удобства и надежности. А потому здесь также очень полезными будут внешние обработки, тем более, что все данные и доступ к ним имеется в системе.

Для швейного производства мы решили вопрос следующим образом. На основе отчета, разработанного для производства, а также информации о заказах, автоматически рассчитывалась потребность в необходимых материалах. Далее, из этого перечня вычитались материалы, хранящиеся на складе, и создавался отчет, при помощи которого можно было делать закупки. Далее поставщики сообщают, как быстро они смогут поставить материалы. И уже вручную в систему вводятся эти сведения, на основе которых продавцы смогут оповещать клиентов о сроках производства заказов.

Бухгалтерская и налоговая отчетность в «коробочном решении»

Типовая конфигурация «Управления производственным предприятием» по замыслу разработчиков должна собирать всю необходимую для бухгалтерской и налоговой отчетности информацию и создавать всю нужную для работы бухгалтерии отчетность.И здесь у этой конфигурации имеется очень большая «ахиллесова пята». Дело в том, что в каждом документе присутствуют три галочки:

- УУ – документ проходи по управленческому учету;

- БУ – документ проходит по бухгалтерскому учету;

- НУ – документ проходит по налоговому учету.

Так как документы не разделены по разным системам, то в силу вступает человеческий фактор. Например, сотрудник отдела закупок или кладовщик после получения материалов проводит приходный документ. Материал поступает на учет. Но если он при этом не проставил «галочку» БУ, то бухгалтер документ не видит, и сам проводит приходную накладную на основании поступившей к нему налоговой накладной. В результате документ корректируется дважды разными авторами. И в случае возникновения каких-то ошибок выявить виновного будет очень сложно.

Как решается эта проблема в разных случаях, мне не известно. Пока что я сталкивался с вариантами, где руководство соглашалось с этим недочетом и предпочитало полагаться на сотрудников. Единственный метод защиты от человеческого фактора, который был реализован, это установка «галочек» по умолчанию. В принципе, в малом и среднем бизнесе, с которым я обычно работаю, этого действительно достаточно.

Интеграция с другими программными продуктами и системами

Интеграция – это важный этап, который необходим при автоматизации работы любой компании, в том числе, производства. При этом необходимо понимать, что интеграция – процесс дорогостоящий, занимающий значительное количество времени и сил. Так как речь идет о сложной многофункциональной ERP-системе, то для качественной автоматизации процессов потребуется получить большое количество разнообразных данных из разных источников.Если смотреть с точки зрения производства, то обязательно нужно будет загрузить в систему данные о сроках выпуска продукции, о полуфабрикатах и материалах. Отдел закупок загружает в систему товарные накладные и другие приходные документы. Отдел продаж должен загружать информацию о заказах и так далее. Кроме того, на производстве возможны разные ситуации, и очень важно, чтобы в систему своевременно поступала информация о расходе материала, проценте брака, переносе сроков выпуска продукции в связи с какими-то сложностями, возникшими в процессе работы и пр.

Например, на швейном предприятии проводилась интеграция с раскроечным станком. Также часто требуется интеграция с какими-либо CAD, с интернет-сайтом предприятия, с другими решениями. И на этот этап работы часто уходит до 30% бюджета.

При этом без таких комплексных решений использование EPR-системы будет не эффективным, вы не сможете выйти на новый уровень контроля и автоматизации работы предприятия. Это очень важно понимать.

Любая система настолько эффективна, насколько эффективно ее самое слабое звено. И если при внедрении отказаться от интеграции в том или ином случае, а полагаться на человеческий фактор, обязательно будут накапливаться ошибки, и вся система станет неустойчивой.

Например, если речь идет о проектировании нового изделия, то вся проектная документация должна выгружаться из системы проектирования (CAD) в ERP-систему автоматически. И тогда в случае возникновения каких-то вопросов и сложностей, всегда можно будет понять, о каком конкретно изделии идет речь. И проектировщики смогут внести необходимые изменения оперативно и без ошибок.

Если речь идет о производстве, очень важно своевременно и без ошибок получать информацию о поступающих заказах (например, с сайта или со специальной формы заказа), которые нужно произвести, а также своевременно и без ошибок передавать информацию о реально использованных материалах, что позволит продолжать работу без простоев.

Выше я уже упомянул, что на швейном предприятии потребовалось проводить интеграцию с раскроечным станком, который кроил одновременно 36 слоев ткани, нужно было получить информацию об обрезках, о количестве брака, и распределить этот брак на себестоимость всей партии изделий. Соответственно, потребовалась надстройка, которая непосредственно интегрировалась со станком, чтобы система понимала данные, которые из него выходят, и отправляла в станок данные в понятном ему формате. Кроме того, потребовалась обработка для полученных от станка данных для расчета брака и себестоимости изделий.

Также во многих других случаях полагаться на человеческий фактор недопустимо, так как ошибки, неточности в системе, несвоевременное внесение информации приводят к нарушениям в работе. А потому интеграция – процесс, конечно, не быстрый и дорогостоящий, но необходимый для повышения качества работы.

Отраслевые решения

Помимо базовой конфигурации 1С. УПП существует значительное количество отраслевых решений. Создают их компании-партнеры 1С на основе базовой конфигурацией. Чаще всего, подобные решения появляются в результате внедрения 1С.УПП для какого-то производственного предприятия. После чего доработанная версия конфигурации для той или иной отрасли немного дорабатывается, и предлагается в качестве готового отраслевого решения покупателям.Сейчас на сайте 1С можно найти такие конфигурации практически для любой отрасли. Но очень важно понимать следующие моменты:

- Конфигурация дорабатывалась под нужды определенного предприятия. И нет никакой гарантии, что именно такой подход подойдет для вашей компании. Например, молочное производством может заниматься созданием весового творога и сметаны, а может фасовать эти продукты в определенные емкости. Может производить молоко, кефир и ряженку, а может специализироваться на йогуртах и десертах. В каждом из этих случаях потребуются разные доработки. И не факт, что предложенные в базовой версии от партнеров вам подойдут.

- Отраслевые конфигурации выполняются компаниями-партнерами на базе основной, при этом в саму конфигурацию вносятся значительные правки. А потому обновления для базовой версии 1С. УПП для отраслевой конфигурации не подойдут. Пользователям придется ожидать, пока компания-партнер 1С также проведет обновления для отраслевой версии.

Несколько слов о 1С. УПП ERP 2.0

Существует также отдельная конфигурация 1С. УПП ERP 2.0, в которую были внесены значительные доработки и дополнения, необходимые для автоматизации управления производственным предприятием. Т.е. эта конфигурация позиционируется не просто как комплексное решение, но как универсальное решение для производственного предприятия, которое включает в себя полноценную ERP-систему.Эта система также создана на базе 1С, конфигурация также является комплексной, а не модульной. А потому все особенности продуктов 1С в принципе, а также проблемы, с которыми сталкиваются при внедрении комплексных конфигураций 1С, также присущи этой системе.

С одной стороны, версия 1С. УПП ERP 2.0 действительно отличается расширенным наборов функций, в первую очередь, касающихся вопросов автоматизации и управления. Но этот программный продукт создан сравнительно недавно. И я считаю, что рано еще переходить на эту версию в связи с тем, что она еще не до конца доработана.

К ней постоянно выходят обновления с новыми возможностями, новыми справочниками, документами, отчетами, в отличие от 1С. УПП, к которой в обновления включают только исправление выявленных багов и обновления бухгалтерской и налоговой отчетности, связанные с изменениями в законодательстве.

Кроме того, система 1С. УПП ERP 2.0 стоит значительно дороже конфигурации 1С. УПП.

Плюсы и минусы системы 1С УПП

Система действительно является комплексной и при соответствующей доработке она может выполнять функции управления производственным предприятием определенного типа. Также важно понимать, что для каждой отрасли доработки потребуются разные. Если систему создавали для пошива одежды, на предприятии по производству молочной продукции она будет непригодной. Конечно, можно использовать также отраслевые решения, но я лично использовать такие решения не советую.Просто потому, что если типовая конфигурация «Управления производственным предприятием» вам не подходит по многим параметрам, то также не подойдут и отраслевые решения. В этом случае проще будет выбрать другой продукт или действительно заказать индивидуальное решение. А если типовая конфигурация вас по большей части устраивает, то количество доработок и настроек под особенности конкретного бизнеса для типового решения и отраслевого будет мало отличаться.

Важным минусом системы является отсутствие модульности. Т.е. для решения тех или иных проблем можно создавать определенные обработки или отчеты, «надстройки» над системой. Они будут работать, но при этом базовые решения останутся неприкосновенны. Но если для какой-то цели потребуется вносить изменения в работу документов или справочников, понадобится вносить правки во все подсистемы, которые существуют в конфигурации.

Из-за отсутствия модульности в этой системе невозможно вносить какие-то значительные корректировки в бухгалтерию или, например, в работу складского учета без значительных правок в документы и справочники, предназначенные для других подразделений. Они все связаны и работают с одними и теми же справочниками и документами. Впрочем, эта особенность широко известна, так как присуща всем программным продуктам от 1С.

А потому значительные доработки в этой системе обычно никто не делает, стараются обходиться внешними обработками, отчетами и другими надстройками. Отраслевые решения чаще всего являются просто разновидностью такого набора надстроек, который создавался для какого-то конкретного предприятия, относящегося к указанной области. И вам все равно понадобятся те или иные доработки, стоимость которых мало отличается от доработки базовой конфигурации. А надежность типового решения все же всегда выше, чем продукты от компаний-партнеров.

Вывод. Если вас устраивает базовая конфигурация системы, лучше всего, покупать и устанавливать ее. Но при этом очень важно, чтобы внедрением системы занимались опытные специалисты, которые сумеют не только настроить программное обеспечение, но и внесут все необходимые для вашего бизнеса доработки, отчеты, проведут интеграцию с другими программными продуктами и системами.

При грамотном подходе система 1С Управление производственным предприятии становится прекрасным инструментом, который позволит получить высокий уровень автоматизации бизнес-процессов и координации работы разных подразделений компании.

В качестве заключения, я хочу дать некоторые советы тем, кто решил приобрести и внедрить у себя программу “1с: Управление производственным предприятием 8 ред.1.3”:1. Выберите стратегию

УПП - продукт сложный и большой, претендующий на универсальность. Продукт дорогой, и я говорю здесь не только о стоимости приобретения, но и о стоимости владения программой - квалифицированные специалисты дорогие, и их очень мало. Выберите стратегию и определите, зачем вы покупаете именно эту программу и как вы ее будете использовать, что вы собираетесь с ней делать дальше.Какие бывают стратегии? Один мой клиент выбрал эту конфигурацию потому, что “это единственная система, в которой есть все”. Это предприятие работало в нескольких системах: 1с, Excel и т.д. - они решили взять одну систему для консолидации учета.

Другая компания, у которой развивалось производство, хотела проконтролировать незавершенное производство - их волновал учет материалов в производстве. Это тоже стратегия.

2. Продумайте интеграцию

Интеграцию необходимо продумывать изначально для того, чтобы оценить какие финансовые и временные ресурсы уйдут на ее реализацию. Объективная оценка этого факта сможет повлиять на решение, приобретать эту программу или отдать предпочтение другому продукту.3. Оцените необходимость в УПП с точки зрения величины компании

Не для каждой компании УПП подходит. Я видел компанию, в которой работало 15 человек. Система УПП досталась им каким-то образом “в наследство”, но при этом внедрение и доработка стоили больших денег, и они в итоге так и не перешли на УПП. Надо понимать, что если ваша компания не достаточно готова к работе с таким сложным продуктом - то и эффекта от нее не будет. Я не рекомендую для небольшой компании эту конфигурацию.4. Оцените необходимость в УПП с точки зрения отрасли

Хотя 1с и пишет, что УПП - это универсальное решение, надо понимать, что она подходит только для сборочного производства, предполагающего сборку из нескольких частей одного целого изделия. Для выпуска, например, строительных материалов, смесей, эта конфигурация не подошла.ООО «Челябинский завод мобильных энергоустановок и конструкций»

Производит для промышленных предприятий надежное оборудование в блочно-модульном исполнении: станции пожаротушения, насосные станции, компрессорные станции, газоразделительные станции, трансформаторные подстанции.

Задачи:

Перед компанией стояла необходимость в автоматизации структурных единиц: отделы управления проектами, материально-технического снабжения, склад, бухгалтерия, конструкторский отдел, финансовый отдел

Результаты проекта:

- Сокращены сроки предоставления оценки бюджета проекта;

- Сокращены трудозатраты на планирование и работу с текущим бюджетом движения денежных средств;

- Снижена вероятность ошибок при передаче данных;

- Возросла эффективность взаимодействия между производственными службами и службами, обеспечивающими производство ресурсами;

- Снижены остатки товаров на складах;

- Усовершенствованы процессы взаимодействия диспетчерской службы и отдела материально-технического снабжения;

- Уменьшен срок согласования оплаты счета поставщика;

- Повышена прозрачность и наглядность платежного календаря;

- Получение достоверных данных о себестоимости позволит заводу в дальнейшем более гибко подходить к ценообразованию при оценке будущих проектов. Гибкое ценообразование даст ему конкурентное преимущество;

- Интеграция 1С:ERP со сторонними системами;

- Автоматизированы блоки финансового учета, казначейства и бюджетирования.

- 1C:ERP

ACG Glass Europe

AGC Glass Europe является европейским стекольным подразделением компании AGC, мирового лидера в области производства плоского стекла. Компания изготавливает, обрабатывает и реализует стекло для строительной и автомобильной отраслей, а также для солнечной энергетики и отрасли высоких технологий.

Ситуация до проекта:

В группе компаний AGC Россия сформировалась потребность обновления ИТ-ландшафта в части управления персоналом и расчета заработанной платы. В рамках проекта необходимо было произвести обновление оборудования и осуществить внедрение системы, которая должна была поддерживать учет персонала в соответствии с законами РФ, в том числе по защите персональных данных, и требованиями территориальных органов ФНС, ФСС и пенсионного фонда.

Решение:

Было принято решение внедрить систему «1С:Зарплата и Управление Персоналом КОРП» и интегрировать её с корпоративной системой «SAP». При этом должна была быть предусмотрена возможность загрузки из Excel начислений по питанию, мобильной связи, бензину, ДМС; необходимо было поддержать автоматические отчисления в негосударственный пенсионный фонд; создать и ежемесячно вести карточки по предоставлению социальных льгот (путевки) для сотрудников и их детей.

Результаты проекта:

- Осуществлён перенос данных из SAP HR в 1С:ЗУП;

- Разработаны интерфейсы обмена с SAP;

- Ведение табельного учета полностью соответствует потребностям компании в части ввода данных, создания на их основе первичных документов и контроля за внесенными данными.

- 1C:ERP

Компания «ГФК-Русь» является дочерним предприятием немецкого холдинга «Gfk Group», занимается проведением различных исследований маркетинговой и социальной направленности. Более, чем за 25 лет работы на российском рынке, штат компании достиг численности в полторы тысячи человек, несколько сотен из которых являются сотрудниками полевых отделов, располагающихся в разных городах России.

Ситуация до проекта:

Раньше «ГФК-Русь» использовала продукт «1С:Зарплата и Управление персоналом 2.5» в качестве системы автоматизации кадрового учета и расчета заработной платы. Однако некоторые операции проводились вручную.

Из-за стремительного роста численности персонала и увеличения территориальной распределенности подразделений процедура расчета выплат сотрудникам стала отнимать много кадровых и временных ресурсов. Более того, из-за больших объемов, обрабатываемых данных в процессе расчетов нередко возникли ошибки, связанные с человеческим фактором. Впоследствии это неминуемо отражалось на корректности кадрового учета предприятия.

Чтобы оптимизировать процессы, которые связаны с кадровым учетом и расчетами выплат и удержаний с персонала, «ГФК-Русь» требовались пересмотр стратегии автоматизации данных областей и расширение профильного функционала.

Кроме того, компания искала пути для разгрузки специалистов кадрового департамента, избавления их от большого количества рутинных операций и сокращения ошибок, связанных с ручным выполнением калькуляционных задач.

Результаты проекта:

- Минимизировано влияние человеческого фактора в процессе расчета заработной платы;

- Расширен функционал программы 1С:ЗУП;

- Оптимизирована и повышена продуктивность работы HR-персонала;

- Обеспечен высокий уровень информационной безопасности при работе с конфиденциальными данными сотрудников и компании;

- Повышена мобильность и доступность персонала, так как с системой можно работать через web-клиент;

- Обеспечена возможность получения оперативной отчетности, которая необходима руководству компании для принятия управленческих решений, касающихся стратегии развития бизнеса.

![]()

- 1C:ERP

Компания Indexeventus

Один из ведущих российских поставщиков оборудования для мерчандайзинга и POS-материалов.

Ситуация до проекта:

До начала проекта по внедрению 1С:ERP в компании Indexeventus отсутствовали механизмы для ведения управленческого учета в требуемых аналитических разрезах, не было ряда регламентированных форм бухгалтерской и налоговой отчетности. Некоторые виды отчетности приходилось формировать вручную.

Результаты проекта:

- Сократились сроки формирования регламентированной отчетности;

- Влияние человеческого фактора сведено к минимуму;

- Управление бизнес-процессами осуществляется в единой информационной системе;

- Повысилась производительность сотрудников и предприятия в целом;

- Автоматизирован управленческий учет в требуемых аналитических разрезах;

- Автоматизированы производственные процессы.

- 1C:ERP

ООО «ЭЛЬСТЕР Газэлектроника»

(г. Нижжний Новгород)

Ведущее предприятие России по производству газоизмерительного оборудования, а также по развертыванию и внедрению автоматизированных систем сбора и передачи данных с коммерческих узлов учета природного газа (системы АСД) в промышленном и коммунально-бытовом секторе.

Ситуация до проекта:

Информационная система, которая использовалась на предприятии, не в полной мере обеспечивала потребности клиента. Не хватало механизмов для ведения производственного учета в требуемых аналитических разрезах, отсутствовали возможности анализа затрат на производство и расчета фактической себестоимости продукции, ведения оперативного учета движения денежных средств.

Результаты проекта:

- Автоматизирован производственный учёт;

- Обеспечена возможность анализа затрат и расчета себестоимости продукции;

- Автоматизирован учёт движения денежных средств;

- Оптимизировано ведение бухгалтерского и налогового учета в единой информационной системе;

- Повысилась производительность труда сотрудников;

- Увеличилась эффективность деятельности предприятия;

- У руководства появилась возможность финансового планирования с учетом различных факторов и аналитических данных, предоставляемых системой.

- 1C:ERP

АО «Красноярскнефтепродукт»

Крупнейшая товаропроводящая сеть нефтебаз и АЗС, состоящая из 14 действующих распределительных нефтебаз и розничной сети – 137 автозаправочных станций.

Ситуация до проекта:

До проекта использовалось морально устаревшее программное обеспечение для корпоративной учетной системы неактуальной версии. Каждый филиал компании использовал свою собственную, постоянно дорабатываемую своими силами конфигурацию. Из-за этого в компании отсутствовали единые регламенты бизнес-процессов, велся децентрализованный в уникальных базах данных. Налоговый учет, консолидированная бухгалтерская и налоговая отчётность, а также сверка и урегулирование внутрихозяйственных расчётов «Красноярскнефтепродукта» готовились вручную. Это влекло за собой срывы сроков подготовки отчетности и ошибки в первичных документах по вине человеческого фактора.

Результаты проекта:

В результате была внедрена единая интегрированная система управления бизнесом, в которой реализованы сквозные бизнес-процессы: от планирования закупок до отгрузки клиентам.

Это позволило КНП:

- Контролировать консолидированную информацию по большинству блоков в режиме реального времени;

- Аккумулировать информацию о розничных и корпоративных продажах со всей сети АЗС в единой базе;

- Сократить численность сотрудников бухгалтерии в 4 раза (со 120 до 30 человек);

- Значительно упростить процесс выставления первичных документов корпоративным клиентам;

- Сократить сроки подготовки бухгалтерской и налоговой отчетности на 2 недели;

- Нормализовать ключевые справочники;

- Внедрить единые шаблоны договоров, автоматически формируемые и распечатываемые из 1С:Документооборот КОРП;

- Создать единую Службу ИТ, работающую по ITIL;

- Запустить в эксплуатацию систему сервис-деск.

- 1C:ERP

АО "Тюменское Областное Дорожно-Эксплуатационное Предприятие"

(г. Тюмень)

Предприятие с мощным автопарком, со своими производственными базами, асфальтобетонными заводами, дробильно-сортировочными комплексами, битумными базами

Ситуация до проекта:

До проекта заказчик работал в 25 разных базах данных на «Галактике». В этих базах данных велся учет выполненных дорожно-строительных работ, начислялась заработная плата и бухгалтерский учет. Однако не во всех базах была настроена возможность выписки путевых листов, при этом в некоторых районах путевые листы печатались ежедневно в Word или заполнялись вручную на типографских бланках.

Результаты проекта:

- Автоматизированы рабочие места диспетчеров;

- Ускорен процесс работы с путевыми листами;

- Из путевого листа формируется табель водителей в единой базе данных, то есть аппарат управления сразу проводит проверку начислений (все в одном месяце) без перерасчета заработной платы;

- Создана единая база с нормами расхода ГСМ;

- Обеспечена возможность получать оперативные данные по всей рабочей технике: где и что находится, какая техника в ремонте, какую технику и куда можно «перебросить»;

- Руководство компании оперативно видит выполненные объемы по договорам/контрактам в единой базе данных;

- Бизнес-процессы компании были оптимизированы и стали более эффективными;

- Автоматизированы все виды учета, включая налоговый, бухгалтерский и заработная плата в единой системе;

- Автоматизировано формирование Налога на имущество. Парк техники – 3500 единиц.

- 1C:ERP

Щербинскйи лифтовый завод

Один из основных производителей лифтового оборудования, который изготавливает наиболее широкую в России и за ее пределами гамму лифтов и подъемников с электрическим приводом.

Ситуация до проекта:

Программное обеспечение, которое использовалось в компании Клиента для автоматизации продаж до проекта, не имело таких возможностей, поэтому в компании встал вопрос о замене корпоративной системы учета продаж.

Результаты проекта:

- Скорость обработки заказов от клиентов, их обслуживания, подготовки необходимой документации увеличилась в 2 раза;

- На треть сократилось число ошибок, возникающих по вине человеческого фактора;

- Повысилась точность планирования и прогнозирования результатов работы;

- Более, чем на 30% повышена лояльность клиентов благодаря сокращению ошибок по вине человеческого фактора;

- Ускорены внутренние процессы согласования договоров и заявок;

- Оптимизирован учет и хранение документов;

- Оптимизирована и повышена эффективность расчетов с контрагентами, управления складскими запасами, расчета себестоимости, анализа продаж, ценообразования, оформления заказов, взаимодействия с поставщиками и взаиморасчета, учета и хранения договорных документов.

- 1C:ERP

Улан-Удэнский авиационный завод

Производитель вертолетов.

Ключевые проблемы до проекта:

- Отсутствие единой нормативно-справочной информации (данные между разными системами приходилось сопоставлять в полуручном режиме);

- Многократный ввод одних и тех же данных, отсутствие "единого источника правды";

- Существенные временные задержки между фактом хозяйственной деятельности, отражением первичных документов в информационных системах и формированием отчетности;

- Высокие трудозатраты на ведение учета;

- Моральное устаревание программных продуктов, сложность дальнейшего их сопровождения, сложность (невозможность) реализации поддержки последних изменений в законодательстве по налоговому учету, ГОЗ и других.

Результаты проекта:

- Ускорено получение регламентированной отчетности на 50%;

- Повышены прозрачность и оперативность учета;

- На 20% сокращены трудозатраты за счет исключения многократного ввода данных в разных системах;

- Создана единая система справочников;

- Снижена совокупная стоимость владения системами автоматизации учетных процессов;

- Система разработана без существенных вмешательств в логику типового программного продукта.

![]()

- 1C:ERP

Дусти

(Таджикистан)

Один из лидирующих поставщиков лекарственных средств и изделий медицинского назначения на фармацевтическом рынке Таджикистана.

Ситуация до проекта:

Компания испытывала сложности с оперативным получением полной и достоверной отчетности из 20 подразделений. Система учёта товаров была реализована на основе MS Access и представляла собой обособленные базы данных, установленные в каждом из подразделений. Система охватывала 50 рабочих мест.

Товародвижение в компании ведется в разрезе сроков годности. Взаиморасчеты с партнерами выполняются в разрезе нескольких валют. Для консолидации сложной системы отчетности учётные данные выгружались в электронные таблицы и затем объединялись вручную.

Результаты проекта:

- Централизована система учета предприятия в целом;

- Упрощена и систематизирована работа всех участников бизнес-процессов компании;

- Минимизировано влияние человеческого фактора на формирование отчетности;

- Повышена надежность учета всех хозяйственных операций компании;

- Ускорен процесс получения отчетности, возросла актуальность и точность данных;

- Появилась возможность контролировать складские остатки;

- Усилен контроль соблюдения условий акций компании;

- Процессы взаиморасчетов и товародвижения стали более прозрачными;

- Усовершенствована процедура мониторинга и контроля денежных средств компании;

- Обеспечено соблюдение условий хранения и реализации лекарственных средств.

- 1C:ERP

Компания «Базис»

(г. Воронеж)

Научно-производственное предприятие «Базис» разрабатывает и производит силовую и связную радиоэлектронную аппаратуру, светодиодную светотехнику общего и специального назначения.

Ситуация до проекта:

Все подразделения предприятия работали в разных информационных системах. Учет материалов и их списания в производство велся вручную. Отсутствовала оперативная информация о текущих остатках, не существовало возможности распределения задач по закупке. В результате чего возникал дефицит материалов, не было возможности свести информацию о всех принятых в работу заказах и оценить их исполнимость.

Результаты проекта:

- Объем отгружаемой продукции вырос за год на 20%;

- Количество одновременно обрабатываемых заказов на производстве выросло в 2,5 раза;

- Удалось снизить трудоемкость и сократить время на обработку данных работниками предприятия;

- Повышена оперативность формирования и получения отчетных данных;

- Повышена оперативность принятия управленческих решений;

- Повышена оперативность процессов формирования и получения отчетности.

- 1C:ERP

«ПК Транспортные системы»

Российская компания, объединившая компетенции опытных специалистов в области производства городского электрического транспорта. Была учреждена в 2013 году в рамках крупного машиностроительного холдинга.

Ситуация до проекта:

Компания испытывала сложности в работе с программным продуктом «1С:ERP», который был установлен подрядчиком в 2014 году. В связи с этим компания столкнулась с проблемами в производственном учёте и получении консолидированной отчетности по предприятию. Оперативное отображение учета затраченных материалов и произведенной продукции также было трудоемким, из-за чего невозможно было получить оперативные и актуальные данные об остатках материала на складах.

Результаты проекта:

- Автоматизировано формирование консолидированной отчетности по всем направлениям деятельности предприятия;

- Благодаря автоматическому расчету себестоимости продукции снижены издержки производства;

- Минимизирована вероятность возникновения ошибок, связанных с человеческим фактором;

- Автоматизирован процесс согласования и утверждения заявок на расходование денежных средств;

- Полностью автоматизирован и регламентирован процесс документооборота;

- Внедрено планирование закупок, заказы поставщикам формируются на основании анализа данных;

- Производство полностью работает в учётной системе;

- Ускорено получение полной и актуальной информации о состоянии дел на производстве для принятия руководством обоснованных и оперативных решений;

- Сотрудники компании имеют возможность контролировать процессы взаимозачёта с контрагентами, отслеживать дебиторскую задолженность. Учёт оперативной деятельности стал более прозрачным.

- 1C:ERP

Касимовскйи приборный завод

(г. Рязань)

Филиал ОАО «ГРПЗ». Один из ведущих производителей и поставщиков медицинского и лабораторного оборудования.

Ситуация до проекта:

До начала проекта функционал существующей системы учета и планирования производства «ПрИз» не отвечал потребностям Касимовского приборного завода, его нового цеха №382. Как результат отсутствовало автоматизированное оперативное планирование производства, отсутствовал контроль выпуска продукции и контроль незавершенного производства. Помимо этого, отсутствовала возможность учитывать брак.

Результаты проекта:

- Разработан и внедрен производственный контур в новом цехе завода;

- Увеличена скорость производства;

- Обеспечена прозрачность производственного цикла и стадии выпуска продукции;

- Усилен контроль складских остатков;

- Повышена эффективность планирования и управления производством.

- Обеспечена возможность оперативного планирования производства, контроля незавершенного производства и остатка;

- Организован учет брака.

![]()

- 1C:ERP

Неон-Арт

(г. Казань)

Компания "Неон-Арт" - крупнейший игрок на рынке производства наружной рекламы и визуальной коммуникации.

Ситуация до проекта:

До проекта сотрудники ООО "Неон-Арт-М" работали в таблице Microsoft Exel. Там же вели управленческий учет, оперативную отчетность, считали деньги, себестоимость, бюджеты

Результаты проекта:

- Произведена «бесшовная» интеграция 1С:ERP c 1С:Документооборот;

- Обеспечен производственный учет, что позволяет производить расчет фактической и нормативной себестоимости, учет затрат и расчет амортизации;

- Автоматизация процесса управления продажами позволила оперативно оформлять заказы покупателей и формировать прайс-листы;

- Автоматизирован управленческий и оперативный учет;

- Обеспечена возможность оперативного получения отчетности как управленческой, так и регламентированной;

- Налажено бесперебойное и оперативное общение с контрагентами.

- 1C:ERP

Агрокластер ООО «Фрагария»

(Липецкая область)

Основной вид деятельности – выращивание плодово-ягодных культур и производство полуфабрикатов из ягод и фруктов .

Особенностью внедрения 1С:ERP было то, что проект стартовал, когда производство еще не было запущено. Фрагария только строила завод и формировала процессы совместно с консультантами из Украины, Германии и Италии, а специалисты компании «Первый БИТ» параллельно их автоматизировали.

Результаты проекта:

- Обеспечен учет сбора ягод в разрезе сборщика, даты, секторов, сортов и партий;

- Расчет заработной платы с учетом KPI ведется в режиме реального времени;

- Обеспечен расчет заработной платы сборщиков с учетом количества собранных ягод;

- Реализованы мобильные пункты взвешивания ягод для ввода информации о собранном урожае;

- Автоматизирован производственный учёт для расчёта себестоимости;

- Минимизировано влияние человеческого фактора при передаче и консолидации данных о количестве собранных ягод и расчете заработной платы с учетом этих данных;

- Появилась возможность получения оперативных данных по общему количеству собранного сырья.

- Автоматизация ведения бухгалтерского, налогового и кадрового учёта по российским стандартам;

- Создана единая информационная среда для ведения регламентированного учета, который тесно связан с производственным учетом;

- Разработана система учета сбора ягод, обеспечивающая учет ягод прямо на поле в разрезе сборщиков.

- 1C:ERP

ООО «КРОН-СПБ»

(г. Санкт-Петербург)

Осуществляет изготовление и поставку «черных» поковок, механо и термо-обработанных заготовок. Компания является партнером в России мировых лидирующих компаний, работающих в области металлургии и поставляет металлургические полуфабрикаты для предприятий-изготовителей оборудования для атомной и тепловой энергетики и судостроения.

Ситуация до проекта:

Автоматизация процессов оперативной деятельности в компании была выполнена на базе программного продукта «1С:Управление торговлей 11.1». Данный программный продукт был актуален на момент его внедрения, однако, из-за наличия доработок в системе программа не обновлялась с 2014 года. Регламентированный учёт велся на базе программного продукта «1С:Бухгалтерия предприятия 2.0», при этом обмен с «1С:Управление торговлей 11.1» не было, все данные вводились вручную. С появлением требований по 275 Федеральному Закону функционал программы «1С:Управление торговлей 11.1» не позволял полноценно вести учет деятельности предприятия. Возросшее количество заказов давальцев также усложняло введение учета в системе, так как «1С:Управление торговлей 11.1» не имело соответствующих механизмов для учета давальческой схемы.

Результаты проекта:

- Удалось построить современную и удобную систему управления оперативной деятельностью предприятия;

- Произвели переход с «1С:Бухгалтерия предприятия 2.0» на версию 3.0;

- Настроен обмен данными;

- Сокращены трудозатраты по вводу документации;

- Уменьшена вероятность ошибок при вводе данных в систему.

- 1C:ERP

Первый БИТ с помощью «1С:ERP Управление предприятием» автоматизировал 154 рабочих места, создав систему управления цеховыми кладовыми в АО «ГРПЗ»

Несмотря на большие объёмы производимой продукции, учёт цеховых запасов на предприятии не был автоматизирован и интегрирован с системой центральных складов АСУП. Сотрудники предприятия не могли отслеживать и контролировать остатки по ТМЦ в производственных подразделениях, в связи с чем стоимость незавершённого производства (НЗП) на предприятии превышала допустимые показатели. Отчётность при этом формировалась вручную, а сроки измерялись днями

Результаты проекта: Сотрудники предприятия получили возможность отслеживать и контролировать остатки по ТМЦ в производственных подразделениях в режиме реального времени. НЗП проинвентаризированы. Отмечается тенденция к их снижению. На формирование отчётности уходит несколько минут. Обеспечен уход от ручного ввода данных, они автоматически транслируются из системы учёта цеховых кладовых.

.

«1С:ERP Управление предприятием» - инновационное решение для построения комплексных информационных систем управления деятельностью многопрофильных предприятий, в том числе с технически сложным многопередельным производством, с учетом лучших мировых и отечественных практик автоматизации крупного и среднего бизнеса.

Немного инфографики:

Пользователями 1С:ERP на сегодня (март 2016 г.) стали более 900 предприятий, и их число растет. При этом несколько десятков проектов, с точки зрения разработчиков, получили статус «пилотного», т.е. данные предприятия и организации в первую очередь принимают активное участие в развитии новой функциональности, оперативно предоставляя обратную связь.

Вот логотипы некоторых пользователей 1С:ERP:

Интересной особенностью решения 1С:ERP является то, что разрабатываем мы одно решение

- 1С:ERP – а из его исходников автоматически получаем четыре решения

(путем «вырезания» функциональности и переключения функциональных опций):

При расширении бизнеса или увеличении потребностей компании в автоматизации наращивание функциональности системы можно производить поэтапно, переходя от конфигурации «Управление торговлей» к конфигурации «Комплексная автоматизация» и далее к «ERP Управление предприятием 2». За счет высокой степени унификации решений такой переход выполняется быстро, накопленные в информационной базе данные сохраняются, а переучивание пользователей не требуется – они продолжают работать в привычной программной и информационной среде.

Как пишется 1С:ERP

Как мы из одного решения делаем четыре

Разработка ведется только в одной ветке (ERP). Процесс формирования из флагманского решения ERP более «легких», функционально ограниченных Комплексной Автоматизации (далее – КА для краткости) и двух разновидностей Управления Торговлей (далее – УТ и УТ Базовая) автоматизирован.Изменения из ERP в «производные» конфигурации (КА, УТ, УТ Базовая) переносятся автоматически, с использованием механизма сравнения и объединения конфигураций . Этот механизм изначально предназначен для автоматизации процесса перехода на новые версии прикладных решений тех пользователей, которые изменяют/расширяют функциональность прикладного решения на своей стороне. Механизм сравнения и объединения конфигураций выполняет трехстороннее семантическое слияние на основании анализа трех конфигураций:

- старая конфигурация от поставщика

- новая конфигурация от поставщика

- текущая конфигурация пользователя (старая конфигурация от поставщика плюс изменения, сделанные в ней пользователем)

В нашем случае в роли текущей конфигурации выступают поочередно КА, УТ, УТ Базовая, в роли старой и новой конфигураций от поставщика – ERP старой и новой версии соответственно. Т.е. мы считаем, что функционально ограниченные конфигурации - КА, УТ, УТ Базовая – это кастомизированные (в основном путем удаления незадействованных объектов) версии ERP.

Одни из немногих объектов, которые пишутся для каждого из решений вручную – это планы обмена , определяющие правила интеграции данного решения с другими решениями 1С (например, с 1С:Документооборотом) или, например, с внешним оборудованием. Но, благодаря постепенному переходу в обмене данными на единый стандарт EnterpriseData , мы уменьшаем количество уникальных для конкретного решения планов обмена и стараемся использовать единый код обмена данными.

В таком подходе есть одна интересная особенность. Всё решение пишется один раз, в ветке ERP; но бОльшая часть кода, форм, сценариев, отчетов и т.д. используется в четырех решениях, причем весьма разных – ERP внедряется на предприятиях с тысячами пользователей, а УТ Базовая призвана обслуживать индивидуальных предпринимателей. Мы стараемся уделять много внимания юзабилити нашего продукта.

Международный стандарт ISO 9241-11 определяет юзабилити как:

степень, с которой продукт может быть использован определёнными пользователями при определённом контексте использования для достижения определённых целей с должной эффективностью, продуктивностью и удовлетворённостью

Мы стараемся писать приложение так, чтобы с ним было легко и удобно работать даже неискушенному пользователю.

Особенности разработки

При разработке ERP мы должны всегда помнить, что разрабатываемая функциональность может быть задействована в одном или нескольких производных от ERP решениях (КА, УТ, УТ Базовая). Для легкого включения/выключения функциональности мы широко используем механизм функциональных опций , изначально созданный для таких задач. Функциональные опции позволяют выделить в прикладном решении функциональность, которую можно включать/выключать при внедрении, не изменяя само прикладное решение. Функциональные опции – это параметры настройки решения, флажки, при выключении которых вся связанная с ними функциональность становится недоступной. В первую очередь функциональные опции используются для тонкой настройки программы под нужды конкретного внедрения. В ERP мы задействуем этот механизм (помимо основного его назначения) для «вырезания» из ERP производных конфигураций. Например, в решении ERP есть функциональная опция «Управление предприятием», с ней связана вся функциональность, отвечающая за управление производством - формирование графика производства, учет производственных затрат, соответствующие отчеты и многое другое. Эта опция включена только в решении 1С:ERP и выключена в «производных» решениях КА, УТ, УТ Базовая. А всего в 1С:ERP используется около 600 функциональных опций.Еще один механизм платформы, облегчающий труд разработчика 1С:ERP – подсистемы . Подсистемы – это способ разбить функциональность решения на блоки; каждый объект в решении (справочник, документ, отчет и т.п.) должен входить хотя бы в одну подсистему. В частности, в решении ERP заведены три подсистемы, облегчающие построение производных от ERP решений:

- «Объекты УП, УТ, КА» - объекты, входящие во все прикладные решения: Управление Торговлей, Комплексная Автоматизация, Управление Предприятием (русскоязычное название ERP).

- «Объекты УП, КА» - объекты, относящиеся только к конфигурациям Комплексная Автоматизация и ERP.

- «Объекты УП» - объекты, относящиеся только к решению ERP

Цифры после запятой

Версия продукта ERP состоит из четырех чисел, разделенных точками. Например - 2.1.3.117.- Первое число (редакция) в версии меняется крайне редко (например КА 1.х.х.х и КА 2.х.х.х разделяет почти 8 лет).

- Второе число (подредакция) меняется примерно раз в год. В версии с новой подредакцией выпускается новая функциональность. Выпуск таких версий часто приурочивается к началу календарного года, чтобы у пользователей было достаточно времени на «переезд» на новую версию.

- В версиях с новым третьим числом (релиз) развивается существующая функциональность; новый релиз выходит примерно раз в два-три месяца.

- Версии с обновленным четвертым числом (исправительные сборки) содержат в себе только исправления ошибок и обновления для соответствия текущему законодательству. Выходят каждые две недели.

- 2.1.3.X – Поддерживаемый релиз предыдущей подредакции. Будет выпускаться до конца 2016 года. В этой версии идет только исправление ошибок и правки для соответствия текущему законодательству.

- 2.2.1.X – Текущий релиз текущей подредакции. В нем новая функциональность подредакции. Для него до выпуска релиза 2.2.2.X, будут выпускаться исправительные сборки.

- 2.2.2.X – Развитие функциональности текущей подредакции. Именно этот релиз активно разрабатывается.

Учитывая, что из каждой ветки ERP получаются, помимо ERP, еще 3 решения – КА, УТ и УТ Базовая – получаем 12 версий продуктов, находящихся в 12-ти разных хранилищах.

В ходе разработки мы имеем до 4 горизонтов планирования, например:

- 2.1.3 (поддерживается), решаем, какие ошибки правятся, какие проекты, связанные с изменением законодательства, будем реализовывать. Будут реализованы только те изменения, которые вступят в силу в 2016 году. Горизонт – до конца 2016 г.

- 2.2.1 (поддерживается) – исправляются «внешние» ошибки + изменения законодательства, вступающие в силу до выхода 2.2.2. Горизонт – до выхода 2.2.2.

- 2.2.2 (активно разрабатывается) - исправляются «внешние» ошибки + найденные нами ошибки + реализуется новая функциональность. Горизонт – до выхода 2.2.3

- 2.2.3 (планируется). Если проект большой, то он может сразу разрабатываться на эту версию (и не войдёт в предыдущую). Горизонт – до выхода 2.2.4 или до конца 2017 года.

Использование продукта «1С:Система проектирования прикладных решений» в разработке ERP

Как уже рассказывалось, мы в 1С стараемся следовать принципу Eat your own dogfood , используя наши собственные продукты в наших внутренних процедурах. В частности, в разработке ERP мы широко используем продукт «1С:Система проектирования прикладных решений» (сокращенно СППР). СППР, как следует из названия, помогает проектировать прикладные решения на платформе «1С:Предприятие», и позволяет обслуживать задачи полного цикл разработки ПО - сбор требований, контроль изменений, документирование, баг-трекинг и т.д.СППР позволяет создавать элементы двух типов – ошибки (которые должны быть исправлены) и требования (запросы на новую функциональность). С ошибками все более-менее ясно, рассмотрим создание нового требования.

Поводом для создания требования может быть:

- Запрос от партнера или клиента. Такие запросы мы собираем, в частности, на партнерских семинарах; путем голосования среди партнеров мы выделяем наиболее приоритетные из них.

- Запрос может возникнуть в ходе пилотного проекта по внедрению новой версии в том случае, если у клиента возникло важное для него пожелание.

- Запрос от нашей службы техподдержки (точнее, запрос от партнера или клиента, прошедший через нашу техподдержку), запрос с нашего партнерского форума или от нашего аккаунт-менеджера (который сопровождает важного для нас клиента/клиентов).

- Запрос от команды разработки платформы 1С:Предприятие. Платформенная команда просит команду разработки ERP (и других типовых конфигураций) использовать новую платформенную функциональность – например, интерфейс Такси , отказ от модальных окон , отказ синхронных вызовов и т.д.

- Рефакторинг, оптимизация архитектуры, улучшение юзабилити.

Поводом для рефакторинга (п.5) могут быть серьезные архитектурные изменения (например, пересмотр распоряжений на отгрузку, когда вместо накладных стали использоваться заказы).

Продукт СППР поставляется в составе ERP (но его можно купить и отдельно). Решение ERP может быть запущено в режиме интеграции с СППР; в этом случае на каждой форме будет кнопка «Открыть функциональную модель», при ее нажатии откроется описание функциональности формы в СППР.

Вот, что открывается – это модель рабочего места в IDEF0 :

Можно и наоборот – изучать функциональную модель и из нее открывать формы рабочих мест. Такой режим можно использовать при изучении работы программы.

Важный момент – открывается не СППР, открывается форма внутри ERP, куда подгружаются данные из СППР. Т.е. интеграция «бесшовная» (пользователь ее не видит). Этот прием применяется при интеграции и с другими продуктами. Например, с 1С:Документооборот (можно работать не выходя из ERP с почтой, задачами, бизнес-процессами, которые работают в другой базе).

Как мы разрабатываем ERP: 6 контрольных точек проекта

Итак, решено реализовать новое требование на изменение функциональности. Однотипные требования объединяются в технические проекты. В рамках нового релиза ERP обычно реализуются от 100 до 150 технических проектов, каждом проекте – от одного до нескольких десятков требований. Технический проект заводится в СППР; проект в ходе реализации проходит через 6 контрольных точек, каждая из них фиксируется в СППР.Немного о делении на команды внутри подразделения ERP. Руководитель команды (тим-лид) участвует в проектировании и, как правило, участвует в разработке. В состав команды также входят обычно тестировщики. Команды разработки статичны, за ними закреплены по нескольку предметных областей. Если проект затрагивает смежные области, на время реализации проекта привлекаются участники соответствующей команды. В проект может быть вовлечена не вся команда.

Ответственный за проект – ведущий разработчик или тим-лид. На его ответственности – контроль процессов:

- Качественное проектирование, учет всевозможных сценариев, сопряжение со смежными блоками

- Сроки

- Качество архитектуры, пользовательского интерфейса

- Написание справки, оформление проекта, в т.ч. разработку функциональной модели

Точка 1. Открытие проекта

Тим-лид заводит технические проекты в СППР списком на релиз. В каждом проекте расписываются цели, указываются реализуемые требования. Список перед началом работы над релизом обсуждается с руководителем разработки. Собственно при открытии проекта совещаний не проводят – просто проект в СППР посылают на открытие.Команда проекта приступает к разработке концепции.

Точка 2. Согласование концепции

Для согласования концепции проводится онлайн или офлайн встреча, в которой участвуют ответственный за проект, тим-лид, руководитель разработки, вовлеченные в проект специалисты. Обычно к этому этапу у ответственного за проект готов «крупноблочный» концепт, который дошлифовывается в ходе встречи. Также обсуждаются (и прописываются в СППР) сценарии, описание пользовательского интерфейса. Если требование родилось из запроса партнеров или клиентов, то материалы проекта (концепции, сценарии, UI) могут быть отправлены партнеру/клиенту для оценки решения.В процессе встречи согласуется трудоемкость создания прототипа (обычно создание прототипа занимает до 5 рабочих дней). Команда приступает к созданию прототипа.

Точка 3. Согласование прототипов

Проводится встреча, в ходе которой рассматриваются готовые прототипы, обсуждаются детали реализации (в частности, какие объекты будут добавляться и изменяться), проверяются гипотезы, утверждаются прототипы форм и т.д. С целью максимально серьезной проверки на юзабилити прототипы запускаются в самом «жестком» режиме – в веб-клиенте, в интерфейсе «Такси», на мониторах с маленьким разрешением.Функциональная модель проекта в нотации IDEF0 разрабатывается и хранится в СППР.

На этом этапе проектная команда должна как можно точнее оценить трудозатраты на реализацию проекта, поэтому обсуждаются (и документируются в СППР) все аспекты проекта:

- Согласование правильности описания проекта в СППР (в частности, отслеживается, что все задачи на предыдущих контрольных точках проекта выполнены).

- Какие новые объекты метаданных (справочники, документы и т.д.) будут добавляться в решение

- Какие изменения будут делаться в уже существующих объектах метаданных

- Согласование планов обменов данными с другими решениями(будут ли новые/измененные данные участвовать в обмене данными с другими приложениями, и если да – то как именно)

И начинается разработка!

Точка 4. Согласование разработанного решения

Решение разработано, подготовлена презентация (в формате PowerPoint). Часто проводится очное совещание с «живым» показом разработанного решения.Если проект публичный (опубликован в доступном партнерам списке планов на сайте 1С), то презентация выкладывается на партнерском форуме в разделе ERP, чтобы все заинтересованные партнеры могли ознакомиться и высказать свои замечания.

Точка 5. Тестирование и аудит проекта

По окончании основной разработки проводится прогон ручных функциональных тестов. Тестеры как полноценные члены команды участвует во всех контрольных точках проекта и имеет понимание функциональности проекта и сценариев работы. Тестеры также оценивают новую функциональность на соответствие нашим стандартам юзабилити. Эти стандарты (включают в себя стандарты кодирования и стандарты разработки интерфейса) публикуются в доступном партнерам и зарегистрированным пользователям ресурсе на сайте 1С.Код проекта проходит процедуру code review . Code review в ERP проводят участники другой проектной группы; code review – обязанность, которую все разработчики команды ERP несут по очереди. В случае если в коде найдены проблемы, в СППР регистрируются ошибки, которые должны быть исправлены до прохождения точки 5.

Проводится проверка обновления на новую версию с предыдущей (последней выпущенной на данный момент сборкой).

Итак, проект готов, тесты пройдены, время заливать код в основное хранилище (до этого вся разработка ведется в отдельном хранилище технического проекта). На этом этапе также заканчивается написание справочных материалов по новой функциональности (справка хранится в СППР).

По окончании этапа (тесты пройдены и готовы справочные материалы) проект заливается в основное хранилище; после этого проводится выборочное регрессионное тестирование в смежных областях – мы должны убедиться, что не сломали ничего из существующей функциональности.

Точка 6. Окончание проекта

Закрываем проект в СППР – присваиваем ему статус «Выполнено».Выпуск версии

Примерно за месяц до выпуска нового релиза накладывается мораторий на заливку новых проектов в основное хранилище (разработка в хранилищах тех. проектов продолжается); те проекты, которые не успели закончиться к этому времени, переносятся на другую версию.В течение этого месяца проводится регрессионное тестирование; вносить изменения в код разрешено только для исправления привнесенных в этом релизе ошибок. Непривнесенные ошибки (те, которые воспроизводились и на предыдущих релизах), к началу регрессионного тестирования обычно почти все исправлены; те же ошибки, что остались, переносятся на следующий релиз. Основная задача регрессионного тестирования – гарантировать неухудшение качества продукта.

В качестве баг-трекера, как уже говорилось, используется все тот же СППР.

Исправительные сборки

Каждые две недели мы выпускаем исправительные сборки к версиям; на сегодня это 2.1.3.x, после выхода релиза 2.2.1 будут выпускаться 2 исправительные сборки - 2.1.3.x и 2.2.1.х. От регистрации ошибки до появления ее в исправительном релизе у нас проходит менее двух недель; наша статистика показывает, что среднее время от обращения клиента с ошибкой в ERP в поддержку до выхода ее исправления в исправительной сборке на сегодня – 9 дней.Разветвленная разработка

В групповой работе над ERP мы стараемся использовать средства, предоставляемые нам платформой 1С:Предприятие. Конфигурации хранятся в хранилище конфигураций , при чекине новой функциональности в ветки используется стандартный механизм поставки и поддержки . Все операции автоматизируются по максимуму; в случае, если объекты менялись только на стороне разработчика – объединение кода происходит без участия программиста. Если для объединения исходников нужно вмешательство разработчика, обычно мы используем встроенные возможности платформы. Но есть также возможность вызова сторонних инструментов сравнения/объединения из инструментов платформы (например, или Araxis). Кстати, эта фича – вызова сторонних инструментов сравнения/объединения - была добавлена в платформу по запросу именно команды разработки ERP.

Разное

При разработке новой функциональности мы используем ту версию платформы, которая будет доступна на момент выхода новой версии ERP (на сегодня это платформа 8.3.8).Это возможно благодаря тому, что в платформе очень активно используется режим поддержки совместимости с предыдущими версиями. Как только появляется новая платформа – мы на нее переходим, а вот отключение режима совместимости происходит далеко не сразу. Это связано с тремя причинами:

- Мы хотим меньше «шокировать» пользователей, поэтому отключение режима совместимости мы стараемся делать в «тихие» периоды, а не тогда, когда все пользователи, например, сдают отчетность.

- Обычно отключение совместимости связано с разного объема переделками конфигурации. Их нужно планировать, для их реализации нужно время.

- ERP – это конфигурация, в состав которой входит на настоящий момент 10 библиотек. Отключать совместимость можно только тогда, когда все библиотеки тоже это сделают.

В состав ERP входят 10 библиотек, разрабатываемых другими командами. Их код не меняется разработчиками команды ERP.

Список библиотек

- Библиотека стандартных подсистем .

Базовая функциональность – права доступа, печать, почта и т.д. Входит в состав большинства прикладных решений. - в ERP

- Библиотека интернет-поддержки пользователей.

Информирование о выходе обновлений, обращение в тех. поддержку, скачивание и установка обновлений - Библиотека электронного документооборота .

Обмен электронными документами с контрагентами (в т.ч. юридически значимый ЭДО), DirectBank (прямой обмен с банками), обмен с сайтами (CMS). - Библиотека интеграции с ЕГАИС.

Обмен с Единой Государственной Автоматизированной Информационной Системой для учета операций по розничному обороту алкоголя. - Библиотека регламентированного учета.

«Кусочек» 1С:Бухгалтерии в ERP. Вообще регламентированный учет в ERP в методической части (за некоторыми небольшим исключениями) сходен с 1С:Бухгалтерией, но его реализация отличается и делается независимо. Из 1С:Бухгалтерии мы берем бухгалтерские отчеты и отчетность по некоторым налогам.

Как мы тестируем 1С:ERP

После создания из ERP трех решений - КА, УТ, УТ Базовая - для проверки корректности всех четырех решений мы проводим статический и динамический анализ полученных конфигураций.

Частичный статический анализ проводится каждый раз после того, как из хранилища ERP создаются конфигурации КА, УТ, УТ базовая и заливаются в собственные хранилища (этот процесс проходит два раза в день).

Более развернутый статический анализ делается с помощью конфигурации 1С:Автоматическая Проверка Конфигураций (1С:АПК). В частности, 1С:АПК проверяет:

- Состав ролей. Например, проверяется, что права на чтение всех констант включены в роль «Базовые права».

- Соответствие кода принятым стандартам. Для большого количества стандартов прикладной разработки (которых у нас несколько сотен) написаны процедуры анализа кода на предмет их соблюдения. Например, что не используются полные соединения в запросах, или, что правильно локализованы строки, которые отображаются в интерфейсе.

- Специфические проверки, связанные с особенностями разработки ERP

Например, проверка, что каждый прикладной объект входит только в одну из подсистем «Объекты УТ, КА, УП», «Объекты КА, УП» или «Объекты УП»

- Открытие всех форм

- Обмен данными с другими прикладными решениями (например, с 1С:Бухгалтерия Предприятия)

- Отражение проведенных документов в учете. Проверяется, что после проведения документа в эталонной базе результат отражения его в учете не поменялся.

- И др.

На этих же базах тестируем обновление на новую версию с предыдущей, с целью убедиться, что обновление проходит а) корректно и б) за разумное время.